คุณภาพสูงสุดคือหัวใจสำคัญที่ทำให้องค์กรอยู่รอดและเติบโต ไม่ว่าคุณจะอยู่ในอุตสาหกรรมการผลิต การบริการ หรือแม้แต่การพัฒนาซอฟต์แวร์ "คุณภาพ" คือสิ่งที่ลูกค้าคาดหวังและเป็นตัวชี้วัดความสำเร็จขององค์กร แต่การจะบรรลุซึ่งคุณภาพที่เป็นเลิศนั้นไม่สามารถอาศัยเพียงความรู้สึกหรือการคาดเดาได้ จำเป็นที่คุณจะต้องมีเครื่องมือที่เป็นระบบและมีหลักการทางวิทยาศาสตร์เข้ามาช่วยในการวิเคราะห์และแก้ไขปัญหา ซึ่งหนึ่งในเครื่องมือที่ได้รับความนิยมนั่นก็คือ 7QC Tools

บทความนี้จะพาคุณไปเจาะลึกว่า 7QC Tools คืออะไร? ทำไมเครื่องมือพื้นฐานทั้ง 7 ชนิดนี้จึงได้รับการยอมรับและใช้งานอย่างแพร่หลายทั่วโลกมานานหลายทศวรรษ และวิธีการนำเครื่องมือเหล่านี้ไปประยุกต์ใช้จริงเพื่อยกระดับกระบวนการทำงานและสร้างวัฒนธรรมแห่งคุณภาพ

ก่อนอื่นเรามาทำความรู้จักกับ 7QC Tools กันก่อนว่ามันคืออะไร

7QC Tools คืออะไร?

7QC Tools คือ ชุดเครื่องมือพื้นฐานด้านการควบคุมคุณภาพ (Quality Control) ที่ประกอบด้วยเทคนิคเชิงกราฟิกและสถิติอย่างง่าย 7 ชนิด สำหรับใช้ในการระบุ วิเคราะห์ และแก้ไขปัญหาที่เกิดขึ้นในกระบวนการทำงานได้อย่างเป็นระบบ โดยอาศัยข้อมูล (Data) ที่รวบรวมมาได้จริง แทนการใช้ความรู้สึกหรือประสบการณ์ส่วนตัวเพียงอย่างเดียว

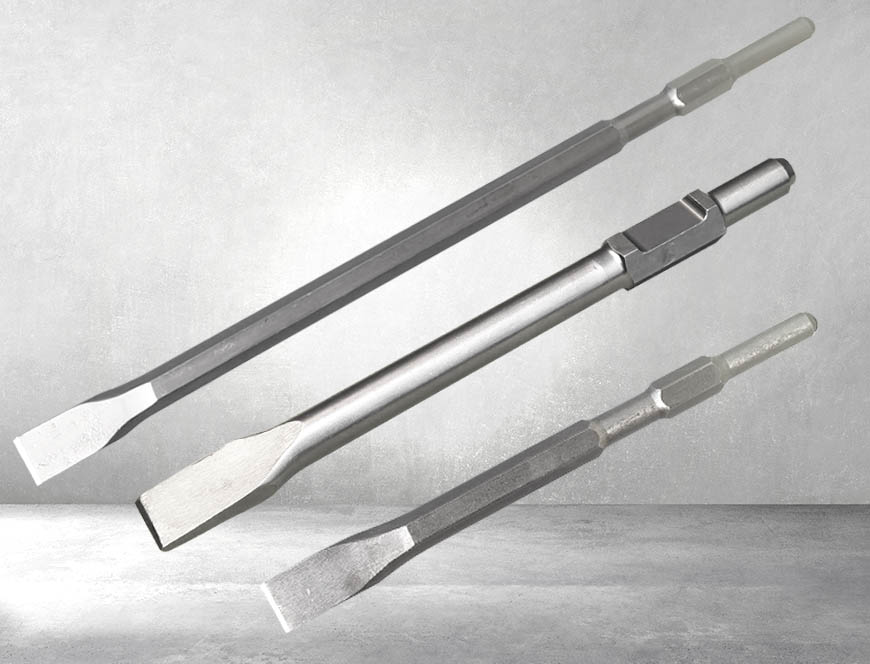

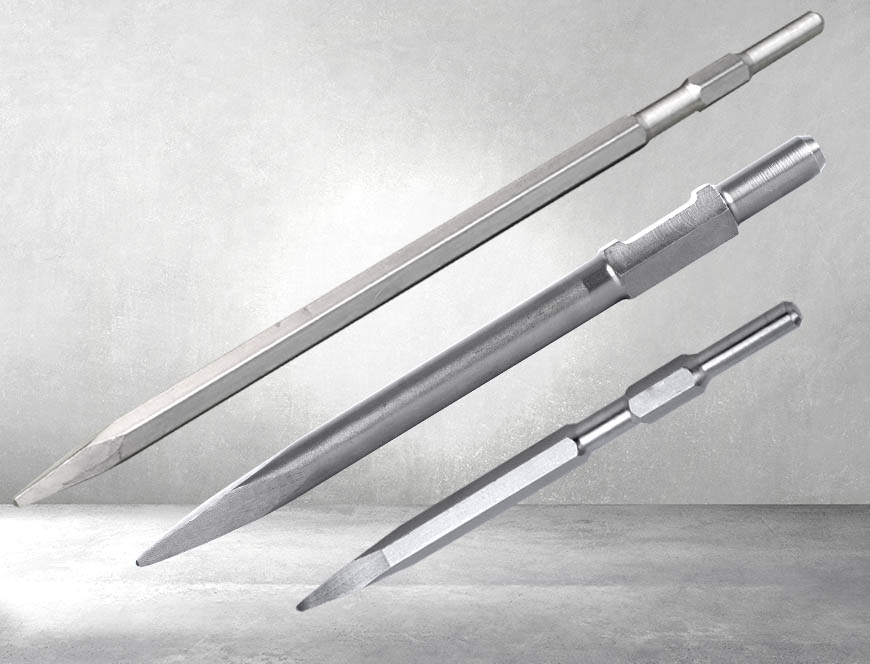

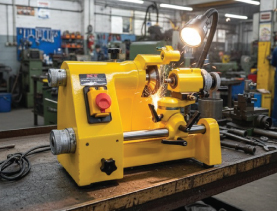

ความเข้าใจและการสื่อสารด้วย 7QC Tools จะช่วยให้ทุกคนในทีมหรือองค์กรสามารถสื่อสารเรื่องปัญหาและข้อมูลคุณภาพโดยเครื่องมือ (อย่างภาพหรือแผนภูมิ) ที่เป็นมาตรฐานเดียวกัน เพื่อทำให้เกิดความเข้าใจตรงกันและลดความสับสน เหมือนกันกับการใช้เครื่องมือช่างแบบเดียวกันที่ช่วยทำให้มาตรฐานการปฏิบัติงานเป็นไปในทิศทางเดียวกัน ซึ่งช่วยอำนวยความสะดวกในการซ่อมบำรุง หรือแม้กระทั่งความง่ายในการสอนงาน นอกจากนั้น การใช้ 7QC Tools เป็นมาตรฐานร่วมกันยังช่วยให้สามารถตัดสินใจบนพื้นฐานของข้อมูล (Data-Driven Decision Making) ได้ทันทีจากการวิเคราะห์ข้อมูลที่ได้รับ ซึ่งเป็นรากฐานสู่เครื่องมือควบคุมและปรับปรุงคุณภาพอย่างต่อเนื่อง (Continuous Improvement) ในลักษณะของ Kaizen เช่น Six Sigma หรือ Statistical Process Control (SPC) ในระดับสูงต่อไป

โดยเครื่องมือคุณภาพทั้ง 7 ชนิด หรือ 7QC Tools ได้ถูกรวบรวมและเผยแพร่โดย ดร. คาโอรุ อิชิกาวะ (Kaoru Ishikawa) ปรมาจารย์ด้านการบริหารคุณภาพชาวญี่ปุ่น ผู้มีบทบาทสำคัญในการวางรากฐานการควบคุมคุณภาพของประเทศญี่ปุ่นจนเป็นที่ยอมรับไปทั่วโลก

เครื่องมือคุณภาพทั้ง 7 ชนิด มีอะไรบ้าง?

แผนภูมิพาเรโต (Pareto Chart)

แผนภูมิพาเรโต คือ กราฟแท่งที่เรียงลำดับข้อมูลจากมากไปหาน้อย พร้อมกับเส้นกราฟที่แสดงเปอร์เซ็นต์สะสม ใช้หลักการของพาเรโต (Pareto Principle) หรือที่รู้จักกันในชื่อ "กฎ 80/20" ซึ่งกล่าวว่า "ปัญหา 80% มักเกิดจากสาเหตุเพียง 20%" โดยแผนภูมิพาเรโตใช้เพื่อจัดลำดับความสำคัญของปัญหา ช่วยให้ทีมมองเห็นว่าปัญหาใดหรือสาเหตุใดที่ส่งผลกระทบมากที่สุด เพื่อที่จะได้ทุ่มเททรัพยากรในการแก้ไขปัญหาเหล่านั้นก่อนเป็นอันดับแรก รวมถึงการแยกปัญหาสำคัญออกจากปัญหาส่วนน้อย (Vital Few from Trivial Many) ทำให้ไม่เสียเวลาไปกับการแก้ไขปัญหาเล็กๆ น้อยๆ ที่ไม่ได้ส่งผลกระทบต่อภาพรวมมากนัก

ตัวอย่างเช่น โรงงานผลิตเสื้อผ้าแห่งหนึ่งต้องการลดจำนวนของเสียในกระบวนการผลิต จึงรวบรวมข้อมูลประเภทของเสียใน 1 สัปดาห์ ได้แก่:

- เย็บตะเข็บเบี้ยว: 120 ชิ้น

- สีตก: 35 ชิ้น

- ผ้าเป็นรู: 15 ชิ้น

- ขนาดผิดสเปก: 10 ชิ้น

- อื่นๆ: 5 ชิ้น

เมื่อนำข้อมูลมาสร้างแผนภูมิพาเรโต จะเห็นได้อย่างชัดเจนว่า "เย็บตะเข็บเบี้ยว" คือปัญหาที่ใหญ่ที่สุด (Vital Few) คิดเป็นสัดส่วนมากกว่า 60% ของปัญหาทั้งหมด ทีมงานจึงควรพุ่งเป้าไปที่การหาสาเหตุและแนวทางแก้ไขปัญหานี้ก่อนเป็นอันดับแรก

ผังเหตุและผล (Cause and Effect Diagram)

ผังเหตุและผล หรือที่รู้จักกันดีในชื่อ ผังก้างปลา (Fishbone Diagram) หรือ ผังอิชิกาวะ (Ishikawa Diagram) คือแผนผังที่ใช้แสดงความสัมพันธ์ระหว่าง "ผลลัพธ์" ของปัญหา (หัวปลา) กับ "สาเหตุ" ที่เป็นไปได้ทั้งหมด (ก้างปลา) ซึ่งผังเหตุและผลหรือผังก้างปลานี้จะใช้ในการระดมสมองหาสาเหตุของปัญหา โดยเป็นเครื่องมือที่ยอดเยี่ยมในการทำ Brainstorming ช่วยให้ทีมมองเห็นสาเหตุที่เป็นไปได้ทั้งหมดอย่างเป็นระบบและครอบคลุม อีกทั้งยังสามารถใช้ในการจัดกลุ่มสาเหตุ โดยทั่วไปมักจะจัดกลุ่มสาเหตุหลักออกเป็นหมวดหมู่ เช่น 4M (Man, Machine, Method, Material) หรือ 6M (เพิ่ม Measurement, Mother Nature/Environment) เพื่อให้วิเคราะห์ได้ง่ายขึ้น

ตัวอย่างเช่น ร้านกาแฟแห่งหนึ่งได้รับข้อร้องเรียนจากลูกค้าว่า "กาแฟรสชาติไม่คงที่" ทีมงานจึงใช้ผังก้างปลาเพื่อวิเคราะห์หาสาเหตุ โดยกำหนดให้ "กาแฟรสชาติไม่คงที่" เป็นหัวปลา และระดมสมองหาสาเหตุในแต่ละก้าง (4M)

- Man (คน): บาริสต้าคนใหม่ขาดประสบการณ์, บาริสต้าแต่ละคนมีสูตรไม่เหมือนกัน

- Machine (เครื่องจักร): เครื่องบดเมล็ดกาแฟตั้งค่าความละเอียดไม่ถูกต้อง, อุณหภูมิน้ำของเครื่องชงไม่เสถียร

- Method (วิธีการ): ขั้นตอนการชงไม่เป็นมาตรฐาน, ระยะเวลาสกัดกาแฟไม่เท่ากัน

- Material (วัตถุดิบ): เมล็ดกาแฟคนละล็อต, คุณภาพน้ำที่ใช้ชงเปลี่ยนแปลงไป

ใบตรวจสอบ (Check Sheet)

ใบตรวจสอบ คือ แบบฟอร์มที่ออกแบบขึ้นมาอย่างง่ายๆ เพื่อใช้ในการรวบรวมข้อมูลอย่างเป็นระบบและสม่ำเสมอ เป็นเครื่องมือพื้นฐานที่สุดแต่ทรงพลังอย่างยิ่งในการเปลี่ยนข้อมูลเชิงคุณภาพ (เช่น การสังเกต) ให้เป็นข้อมูลเชิงปริมาณ (เช่น ความถี่) ซึ่งใช้เพื่อการรวบรวมข้อมูลความถี่บันทึกจำนวนครั้งที่เกิดเหตุการณ์บางอย่างขึ้น เช่น จำนวนของเสียในแต่ละวัน, ประเภทข้อร้องเรียนของลูกค้า ตรวจสอบขั้นตอนการทำงานในฐานะ Checklist เพื่อให้แน่ใจว่าได้ทำตามขั้นตอนต่างๆ ครบถ้วนหรือไม่ และการรวบรวมข้อมูลตำแหน่งของปัญหา เช่น การใช้รูปภาพของผลิตภัณฑ์แล้วทำเครื่องหมายตำแหน่งที่พบตำหนิ

ตัวอย่างเช่น แผนกบริการลูกค้าต้องการทราบว่าลูกค้าติดต่อเข้ามาสอบถามเรื่องอะไรมากที่สุด จึงสร้างใบตรวจสอบง่ายๆ ที่มีหัวข้อต่างๆ เช่น สอบถามโปรโมชั่น, แจ้งปัญหาการใช้งาน, ติดตามสถานะการจัดส่ง, อื่นๆ แล้วให้พนักงานขีดเครื่องหมาย " / " ทุกครั้งที่มีลูกค้าติดต่อเข้ามาในแต่ละหัวข้อ เมื่อสิ้นสุดวันหรือสัปดาห์ ก็จะสามารถนับจำนวนและนำข้อมูลไปวิเคราะห์ต่อด้วยแผนภูมิพาเรโตได้

ฮิสโทแกรม (Histogram)

ฮิสโทแกรม คือ กราฟแท่งชนิดหนึ่งที่ใช้แสดงการกระจายตัวหรือความถี่ของข้อมูลที่ต่อเนื่อง ช่วยให้เราเห็นภาพรวมของข้อมูลทั้งหมดว่ามีลักษณะการกระจายเป็นอย่างไร มีค่าใดที่เกิดขึ้นบ่อยที่สุด และข้อมูลมีการกระจุกตัวหรือกระจายตัวออกไปมากน้อยเพียงใด เหมาะกับการทำความเข้าใจการกระจายตัวของข้อมูล เพื่อดูว่าข้อมูลส่วนใหญ่อยู่ในช่วงใด และมีค่าที่ผิดปกติ (Outliers) หรือไม่ เพื่อการประเมินความสามารถของกระบวนการโดยการเปรียบเทียบการกระจายของข้อมูลกับค่าขอบเขตที่ยอมรับได้

ตัวอย่างเช่น โรงงานผลิตขวดน้ำพลาสติกต้องการควบคุมน้ำหนักของขวดให้อยู่ในเกณฑ์ 50 ± 2 กรัม จึงสุ่มเก็บตัวอย่างขวดน้ำ 100 ขวดมาชั่งน้ำหนัก แล้วนำข้อมูลที่ได้มาสร้างฮิสโทแกรม โดยผลลัพธ์อาจแสดงให้เห็นได้ว่า

- กราฟเป็นรูประฆังคว่ำสวยงาม: แสดงว่ากระบวนการผลิตมีความเสถียรและควบคุมได้ดี

- กราฟเบ้ไปทางซ้ายหรือขวา: แสดงว่าค่าเฉลี่ยของกระบวนการอาจไม่ตรงกับเป้าหมาย

- กราฟมี 2 ยอด: อาจเป็นไปได้ว่ามีกระบวนการ 2 อย่างที่แตกต่างกันเกิดขึ้น เช่น มาจากเครื่องจักร 2 เครื่องที่ตั้งค่าไม่เท่ากัน

แผนภาพการกระจาย (Scatter Diagram)

แผนภาพการกระจาย คือ กราฟที่ใช้แสดงความสัมพันธ์ระหว่างข้อมูล 2 ชุด (ตัวแปร 2 ตัว) โดยแกน X แทนตัวแปรหนึ่ง และแกน Y แทนอีกตัวแปรหนึ่ง จุดแต่ละจุดบนกราฟแสดงค่าของข้อมูลหนึ่งคู่ ใช้เพื่อตรวจสอบความสัมพันธ์ระหว่างตัวแปรเพื่อดูว่าเมื่อตัวแปรหนึ่งเปลี่ยนแปลงไป จะส่งผลให้อีกตัวแปรหนึ่งเปลี่ยนแปลงตามไปในทิศทางเดียวกัน (Positive Correlation), ทิศทางตรงกันข้าม (Negative Correlation) หรือไม่สัมพันธ์กันเลย (No Correlation) ซึ่งจะช่วยยืนยันสมมติฐานของสาเหตุและผล โดยเป็นเครื่องมือที่มักใช้หลังจากวิเคราะห์ด้วยผังก้างปลาเพื่อพิสูจน์ว่าสาเหตุที่คาดการณ์ไว้นั้นส่งผลต่อปัญหาจริงหรือไม่

ตัวอย่างเช่น ฟาร์มไก่ต้องการทราบว่า "อุณหภูมิในโรงเรือน" (ตัวแปร X) มีความสัมพันธ์กับ "จำนวนไข่ไก่ต่อวัน" (ตัวแปร Y) หรือไม่

หลังจากเก็บข้อมูลและนำมาพล็อตบนแผนภาพการกระจาย พบว่าจุดต่างๆ เรียงตัวกันในทิศทางจากล่างซ้ายไปบนขวา ซึ่งบ่งชี้ว่ามีความสัมพันธ์เชิงบวก (Positive Correlation) กล่าวคือ เมื่ออุณหภูมิเหมาะสมเพิ่มขึ้น จำนวนไข่ไก่ก็มีแนวโน้มเพิ่มขึ้นตามไปด้วย

กราฟควบคุม (Control Chart)

กราฟควบคุม คือ กราฟเส้นที่แสดงข้อมูลของกระบวนการตามลำดับเวลา ใช้ในการเฝ้าระวังและตรวจสอบเสถียรภาพของกระบวนการ สิ่งที่ทำให้กราฟควบคุมแตกต่างจากกราฟเส้นทั่วไปคือ การมีเส้นควบคุม 3 เส้น ได้แก่

- เส้นกลาง (Center Line - CL) ที่เป็นค่าเฉลี่ยของกระบวนการ

- ขีดจำกัดควบคุมบน (Upper Control Limit - UCL)

- ขีดจำกัดควบคุมล่าง (Lower Control Limit - LCL)

เป็นเครื่องมือสำหรับการเฝ้าระวังกระบวนการ ช่วยให้สามารถตรวจจับความผิดปกติที่เกิดขึ้นในกระบวนการได้อย่างรวดเร็ว การแยกแยะความผันแปร แยกระหว่าง "ความผันแปรที่เกิดขึ้นตามธรรมชาติ" (Common Cause Variation) ซึ่งเป็นสิ่งที่ยอมรับได้ในกระบวนการ กับ "ความผันแปรที่เกิดจากสาเหตุผิดปกติ" (Special Cause Variation) ซึ่งเป็นสัญญาณว่ามีปัญหาเกิดขึ้นและต้องเข้าไปดำเนินการแก้ไข และการคาดการณ์ประสิทธิภาพของกระบวนการ หากกระบวนการอยู่ในสภาวะควบคุม (In Control) เราจะสามารถคาดการณ์ผลลัพธ์ในอนาคตได้

ตัวอย่างเช่น ศูนย์บริการคอลเซ็นเตอร์ต้องการควบคุม "ระยะเวลาเฉลี่ยในการรับสาย" ให้อยู่ในระดับที่คงที่ จึงเก็บข้อมูลทุกชั่วโมงและพล็อตลงบนกราฟควบคุม หากมีจุดใดที่ออกนอกเส้น UCL หรือ LCL หรือมีรูปแบบการเรียงตัวของจุดที่ผิดปกติ (เช่น 7 จุดเรียงกันอยู่เหนือเส้นกลาง) นั่นคือสัญญาณของ Special Cause ที่ต้องเข้าไปตรวจสอบ เช่น อาจมีปัญหาระบบล่ม หรือมีพนักงานใหม่ที่ยังไม่คล่องเข้ามาทำงาน

การแบ่งชั้นข้อมูล (Stratification)

การแบ่งชั้นข้อมูล คือ เทคนิคการจำแนกหรือแบ่งกลุ่มข้อมูลออกเป็นกลุ่มย่อยๆ ที่มีความคล้ายคลึงกันก่อนที่จะนำข้อมูลไปวิเคราะห์ด้วยเครื่องมืออื่น ๆ เช่น ฮิสโทแกรม หรือแผนภูมิพาเรโต เป็นเครื่องมือในการค้นหารูปแบบที่ซ่อนอยู่ในข้อมูล เนื่องจากบ่อยครั้งที่การดูข้อมูลภาพรวมอาจทำให้ไม่เห็นปัญหา แต่เมื่อแบ่งข้อมูลออกเป็นกลุ่มย่อยๆ อาจค้นพบรูปแบบหรือสาเหตุที่แท้จริงได้ ซึ่งช่วยให้การวิเคราะห์แม่นยำขึ้นจากการที่ระบุได้ว่าปัญหาเกิดจากแหล่งใดโดยเฉพาะ

ตัวอย่างเช่น โรงงานแห่งหนึ่งสร้างฮิสโทแกรมของ "ความหนาของแผ่นเหล็ก" และพบว่ากราฟมีการกระจายตัวกว้างมาก (แสดงว่ากระบวนการไม่ดี) แต่เมื่อใช้เทคนิคการแบ่งชั้นข้อมูล โดยแยกข้อมูลตาม "กะการทำงาน" (เช้า, บ่าย, ดึก) แล้วสร้างฮิสโทแกรมของแต่ละกะแยกกัน อาจจะพบว่า กะเช้าและบ่ายมีกระบวนการที่ควบคุมได้ดี (กราฟเป็นรูประฆังแคบๆ) แต่กะดึกมีปัญหาการกระจายตัวกว้างมาก ซึ่งทำให้ทีมงานสามารถพุ่งเป้าไปที่การค้นหาสาเหตุที่เกิดขึ้นเฉพาะในกะดึกได้ตรงจุด

จะนำ 7QC Tools ไปใช้อย่างไรให้ประสบความสำเร็จ

การมีเครื่องมือที่ดีอย่าง 7QC Tools เป็นเพียงจุดเริ่มต้น แต่การนำเครื่องมือไปใช้งานให้ประสบความสำเร็จขึ้นอยู่กับ "วิธีคิด" และ "วัฒนธรรม" ขององค์กรในการนำเครื่องมือเหล่านี้ไปใช้ โดยในเบื้องต้นคุณอาจใช้กระบวนการเหล่านี้

- เริ่มต้นจากปัญหาจริง โดยเลือกปัญหาที่สำคัญและส่งผลกระทบต่อองค์กรหรือลูกค้ามาเป็นโจทย์ในการเริ่มต้นใช้ 7QC Tools เพื่อให้ทีมงานเห็นประโยชน์และคุณค่าของการใช้งานจริง

- ทำงานเป็นทีม (Teamwork) ด้วยการวิเคราะห์และแก้ไขปัญหาควรทำในรูปแบบของกลุ่มกิจกรรมคุณภาพ (Quality Control Circle - QCC) หรือทีมข้ามสายงาน เพื่อให้ได้มุมมองที่หลากหลายและเกิดการยอมรับในแนวทางการแก้ไข

- ให้การฝึกอบรม ให้พนักงานในทุกระดับเข้าใจว่า 7QC Tools คืออะไร และจะนำไปประยุกต์ใช้กับงานของตนเองได้อย่างไร

- ผู้บริหารต้องสนับสนุนให้การใช้เครื่องมือคุณภาพกลายเป็นส่วนหนึ่งของวัฒนธรรมองค์กร

- ทำอย่างต่อเนื่อง เพราะการปรับปรุงคุณภาพไม่ใช่โครงการที่มีวันสิ้นสุด แต่เป็นกระบวนการที่ต้องทำอย่างต่อเนื่องไม่มีที่สิ้นสุด (Continuous Improvement)

ดังนั้นแล้ว จะเห็นว่าโดยสรุป 7QC Tools เป็นเพียงชุดเครื่องมือคุณภาพ 7 ชนิดที่ทรงพลังและเป็นรากฐานสำคัญของการบริหารจัดการคุณภาพในทุกองค์กร ซึ่งประกอบไปด้วย แผนภูมิพาเรโต, ผังเหตุและผล, ใบตรวจสอบ, ฮิสโทแกรม, แผนภาพการกระจาย, กราฟควบคุม และการแบ่งชั้นข้อมูล แต่ถึงอย่างนั้นหัวใจสำคัญของเครื่องมือชุดนี้ไม่ได้อยู่ที่ความซับซ้อน แต่อยู่ที่ความเรียบง่ายที่ทุกคนสามารถเข้าถึงและนำไปใช้ได้จริง เพื่อเปลี่ยนปัญหาที่มองไม่เห็นให้กลายเป็นข้อมูลที่จับต้องได้ เปลี่ยนการคาดเดาให้เป็นการตัดสินใจที่เฉียบคม และที่สำคัญที่สุดคือการสร้างวัฒนธรรมที่ทุกคนมีส่วนร่วมในการปรับปรุงและพัฒนาองค์กรไปข้างหน้าอย่างไม่หยุดยั้งนั่นเองครับ